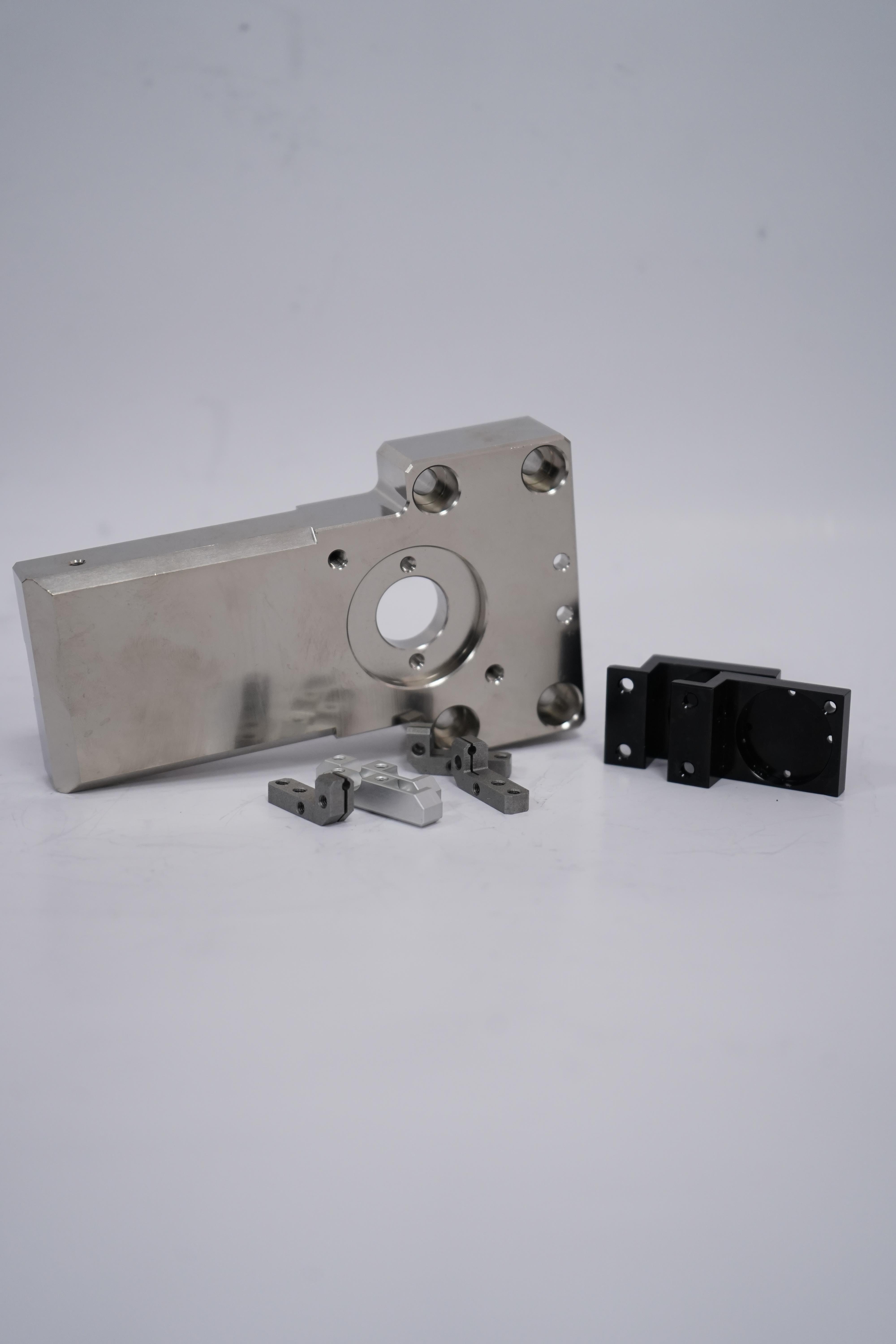

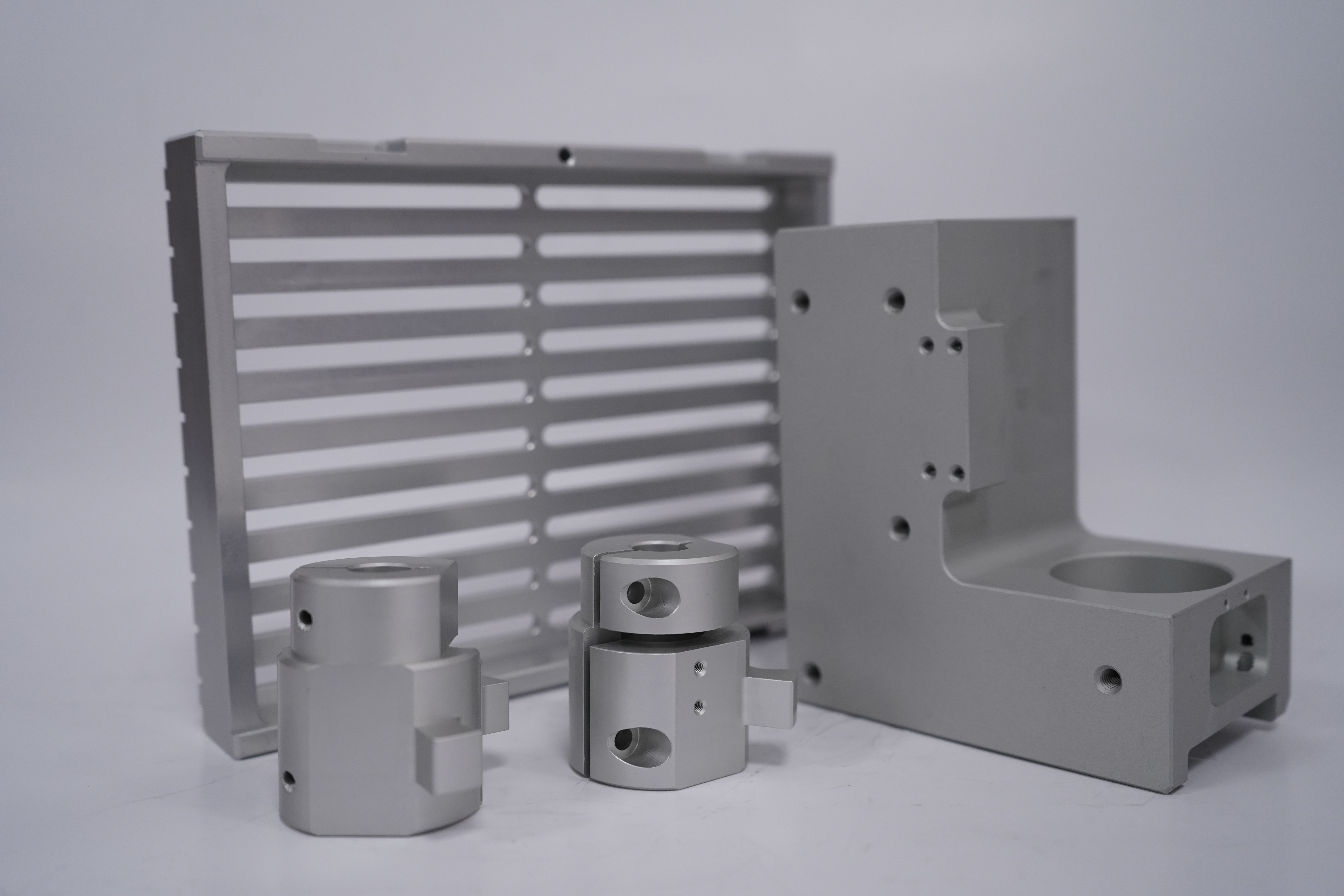

上海治具零配件加工

铣床加工是一种常见的机械加工方法,具有以下特点:

1. **加工范围广**:铣床可以加工平面、沟槽、齿轮、螺纹、曲面等多种形状,适用于多种材料的加工,如金属、塑料、木材等。

2. **加工精度高**:铣床能够实现较高的加工精度和表面光洁度,适用于精密零件的加工。

3. **生产效率高**:铣床通常配备多轴和多刀头,可以同时进行多道工序,显著提高生产效率。

4. **灵活性强**:通过更换不同的和调整加工参数,铣床可以适应不同的加工需求,具有较强的灵活性。

5. **自动化程度高**:现代铣床多采用数控技术(CNC),可以实现自动化加工,减少人工干预,提高加工的一致性和精度。

6. **适用批量生产**:铣床适合小批量到大批量的生产,尤其在大批量生产中,通过自动化设备和程序控制,可以大幅降低生产成本。

7. **磨损控制**:铣床加工过程中,的磨损可以通过合理的切削参数和冷却液的使用进行有效控制,延长寿命。

8. **复杂形状加工**:通过多轴联动和复杂编程,铣床可以加工出复杂的几何形状和三维曲面。

9. **适应性强**:铣床可以适应不同硬度和韧性的材料加工,通过调整切削速度和进给量,达到加工效果。

10. **切削力较大**:由于铣削过程中与工件的接触面积较大,切削力也相对较大,因此需要机床具备足够的刚性和稳定性。

总的来说,铣床加工以其高精度、率和灵活性,在机械制造领域具有广泛的应用。

车铣复合加工是一种的制造技术,结合了车削和铣削两种加工方式,具有以下特点:

### 1. **性**

- **一次装夹完成多道工序**:工件只需一次装夹,即可完成车削、铣削、钻孔、攻丝等多种加工工序,减少了装夹次数和时间,提高了加工效率。

- **减少工序转换**:传统加工需要多次装夹和工序转换,而车铣复合加工可以在同一台设备上完成,缩短了生产周期。

### 2. **高精度**

- **减少装夹误差**:由于工件只需一次装夹,避免了多次装夹带来的定位误差,提高了加工精度和一致性。

- **动态补偿功能**:现代车铣复合机床通常配备高精度数控系统和动态补偿功能,能够实时调整加工参数,确保加工精度。

### 3. **灵活性**

- **复杂零件加工**:车铣复合加工可以处理复杂形状的零件,如带有曲面、斜孔、异形槽等特征的工件,传统单一加工方式难以完成。

- **多轴联动**:车铣复合机床通常配备多轴(如4轴、5轴甚至更多),能够实现多轴联动加工,扩展了加工范围和灵活性。

### 4. **节约成本**

- **减少设备投资**:传统加工需要多台设备(如车床、铣床等),而车铣复合加工只需要一台设备,降低了设备采购和维护成本。

- **减少人工成本**:由于自动化程度高,减少了人工干预和操作,降低了人工成本。

### 5. **材料利用率高**

- **近净成形加工**:车铣复合加工可以实现近净成形加工,减少材料浪费,提高材料利用率。

- **减少毛坯余量**:由于加工精度高,毛坯余量可以设计得更小,进一步节约材料。

### 6. **适应性强**

- **多种材料加工**:车铣复合加工适用于多种材料,包括金属、塑料、复合材料等,适用范围广。

- **小批量、多品种生产**:特别适合小批量、多品种的生产模式,能够快速切换加工任务,适应市场需求变化。

### 7. **智能化**

- **数控系统支持**:现代车铣复合机床通常配备的数控系统,支持自动编程、仿真和优化,提高了加工过程的智能化水平。

- **自动化集成**:可以与其他自动化设备(如机器人、自动送料系统等)集成,实现无人化或半无人化生产。

### 8. **环保性**

- **减少能耗**:由于减少了设备数量和加工时间,车铣复合加工在能耗方面更加环保。

- **减少废料**:高精度加工减少了废料产生,降低了环境污染。

### 总结

车铣复合加工以其、高精度、灵活性强、节约成本等特点,在现代制造业中得到了广泛应用,特别适合复杂零件加工和高精度要求的生产场景。随着数控技术和自动化技术的不断发展,车铣复合加工的应用前景将更加广阔。

五轴联动加工是一种的数控加工技术,具有以下特点:

### 1. **高精度和复杂形状加工能力**

- 五轴联动加工可以在一次装夹中完成复杂曲面的加工,减少了多次装夹带来的误差,提高了加工精度。

- 适用于加工、汽车、模具等领域中的复杂几何形状零件。

### 2. **减少装夹次数**

- 五轴机床可以在多个方向上进行加工,减少了工件的装夹次数,提高了生产效率。

- 减少了因多次装夹导致的定位误差,提高了加工一致性。

### 3. **更短的路径**

- 五轴联动可以通过调整角度,优化路径,减少空行程,提高加工效率。

- 能够使用更短的进行加工,提高刚性和加工稳定性。

### 4. **的表面质量**

- 通过调整与工件的相对角度,可以保持与加工表面的接触,减少振动,提高表面光洁度。

- 适用于高表面质量要求的零件加工。

### 5. **灵活性强**

- 五轴机床可以在多个方向上旋转和移动,适应不同形状和尺寸的工件加工需求。

- 能够加工传统三轴机床无法完成的复杂结构。

### 6. **节省时间和成本**

- 减少了加工步骤和装夹时间,缩短了生产周期。

- 降低了人工干预和设备的使用,节省了成本。

### 7. **适用范围广**

- 广泛应用于、汽车、能源、器械、模具制造等领域。

- 特别适合加工叶片、叶轮、复杂模具等高难度零件。

### 8. **技术门槛高**

- 五轴联动加工对机床、编程和操作人员的技术要求较高,需要的软件和技能支持。

- 编程复杂,需要优化路径以避免碰撞和干涉。

### 9. **高投资成本**

- 五轴机床的采购和维护成本较高,适合高附加值产品的加工。

总之,五轴联动加工以其高精度、率和高灵活性,成为现代制造业中的重要技术,尤其适用于复杂零件的加工需求。

机床零件加工的特点主要体现在以下几个方面:

1. **高精度要求**:机床零件通常用于高精度的机械设备中,因此加工过程中对尺寸精度、形状精度和位置精度的要求高。公差范围通常较小,以确保零件的互换性和设备的整体性能。

2. **复杂几何形状**:机床零件往往具有复杂的几何形状,如曲面、孔、槽、螺纹等。加工过程中需要使用多种加工方法(如车削、铣削、磨削、钻削等)和夹具来确保形状的准确性。

3. **高表面质量**:机床零件的表面粗糙度要求较高,以确保零件的耐磨性、耐腐蚀性和配合精度。通常需要通过精加工或表面处理(如研磨、抛光、热处理等)来达到所需的表面质量。

4. **材料多样性**:机床零件加工涉及多种材料,包括碳钢、合金钢、不锈钢、铸铁、铝合金、铜合金等。不同材料的加工性能和切削参数各不相同,因此需要根据材料特性选择合适的和加工工艺。

5. **大批量生产与单件小批量生产并存**:机床零件加工既有大批量生产的情况,如标准件、通用件的生产,也有单件小批量生产的情况,如定制化或特殊用途的零件。不同的生产规模对加工工艺、设备和生产组织有不同的要求。

6. **工艺复杂、工序多**:机床零件的加工通常需要经过多道工序,包括粗加工、半精加工、精加工、热处理、表面处理等。每道工序都需要严格控制,以确保终零件的质量。

7. **设备和工装夹具的使用**:为了提高加工效率和精度,机床零件加工中常使用机床、数控机床以及的工装夹具。这些设备和夹具能够提高加工的稳定性和一致性。

8. **高自动化程度**:随着数控技术(CNC)的发展,机床零件加工越来越多地采用数控机床和自动化生产线,以提高加工精度、效率和一致性,减少人为误差。

9. **严格的质量控制**:机床零件加工过程中需要进行严格的质量控制,包括尺寸检测、形状检测、表面粗糙度检测、材料性能检测等。通常使用三坐标测量机、投影仪、粗糙度仪等精密测量设备进行检测。

10. **长生产周期**:由于机床零件的加工工艺复杂、工序多,且需要进行多次检测和验证,因此生产周期相对较长。特别是在高精度零件的加工中,可能需要反复调整和修正。

总的来说,机床零件加工具有高精度、高复杂性、高表面质量要求等特点,需要综合运用多种加工技术和设备,并进行严格的质量控制,以确保零件的性能和使用寿命。

电器外壳加工具有以下几个显著特点:

### 1. **材料多样性**

- 电器外壳通常采用多种材料,如塑料、金属(如铝合金、不锈钢)、复合材料等。不同材料需要采用不同的加工工艺,如注塑、冲压、压铸、CNC加工等。

### 2. **高精度要求**

- 电器外壳需要与内部元器件紧密配合,因此对尺寸精度、表面光洁度和形状公差要求较高。加工过程中需使用高精度设备和技术,确保外壳的尺寸和形状符合设计要求。

### 3. **表面处理工艺**

- 电器外壳通常需要进行表面处理,如喷涂、电镀、阳氧化、拉丝等,以提高外观质感、耐腐蚀性和耐磨性。表面处理工艺的选择需根据材料和应用场景确定。

### 4. **功能性设计**

- 电器外壳不仅是保护内部元器件的结构件,还需具备散热、防水、防尘、抗电磁干扰等功能。加工过程中需考虑这些功能需求,例如设计散热孔、密封结构等。

### 5. **批量生产与定制化并存**

- 一些电器外壳需要大批量生产(如家用电器),采用注塑、冲压等工艺;而一些或特殊用途的电器外壳则需要小批量或定制化生产,采用CNC加工或3D打印等技术。

### 6. **环保与安全要求**

- 电器外壳材料需符合环保标准(如RoHS、REACH等),同时需具备阻燃、绝缘等安全性能。加工过程中需严格控制材料选择和工艺参数。

### 7. **复杂结构设计**

- 现代电器外壳设计往往较为复杂,可能包含曲面、薄壁、镂空等结构。这对加工工艺提出了更高要求,需要使用的加工设备和工艺(如多轴CNC、激光切割等)。

### 8. **成本控制**

- 电器外壳加工需在的前提下控制成本。通过优化设计、选择合适材料和工艺,以及提高生产效率,可以降低加工成本。

### 9. **快速迭代**

- 电器产品更新换代速度快,外壳设计需要快速响应市场需求。加工企业需具备快速打样和小批量生产能力,以满足客户需求。

### 10. **质量检测严格**

- 电器外壳需经过严格的质量检测,包括尺寸检测、强度测试、表面处理效果检测等,以确保产品符合标准和使用要求。

总之,电器外壳加工是一个涉及材料、工艺、设计和质量控制的综合过程,需要结合具体需求选择合适的技术和方法。

陶瓷与金属焊接加工是一种将陶瓷材料与金属材料通过焊接技术连接在一起的加工方法。这种工艺在、电子、能源等领域有广泛应用,但由于陶瓷和金属在物理、化学和机械性能上的显著差异,其焊接加工具有以下特点:

### 1. **材料性质差异大**

- **热膨胀系数不同**:陶瓷的热膨胀系数通常比金属低,焊接过程中由于热膨胀不匹配,容易产生残余应力,导致接头开裂或失效。

- **导热性差异**:陶瓷的导热性通常较低,而金属的导热性较高,焊接时热量分布不均匀,可能导致局部过热或冷却不均。

- **化学相容性**:陶瓷和金属的化学性质差异较大,焊接时可能发生化学反应,影响接头性能。

### 2. **焊接方法多样**

- **钎焊**:通过使用中间层(如活性钎料)实现陶瓷与金属的连接。活性钎料通常含有钛、锆等元素,能够与陶瓷表面形成化学键。

- **扩散焊**:在高温高压下,通过原子扩散实现陶瓷与金属的结合。这种方法适用于高精度和高强度的连接。

- **激光焊接**:利用高能量激光束进行局部加热,减少热影响区,适用于精密焊接。

- **超声波焊接**:通过振动实现陶瓷与金属的连接,适用于薄壁件或小型零件。

### 3. **接头设计复杂**

- **应力缓解设计**:由于陶瓷和金属的热膨胀系数不同,接头设计时需要考虑应力缓解结构,如使用中间层或梯度材料。

- **表面处理**:陶瓷表面通常需要进行预处理(如化学处理、涂层等),以提高其与金属的焊接性能。

### 4. **工艺参数控制严格**

- **温度控制**:焊接温度需要控制,以避免陶瓷开裂或金属熔化。

- **压力控制**:在扩散焊等工艺中,压力需要根据材料特性进行优化,以确保接头的致密性和强度。

- **气氛控制**:某些焊接方法需要在特定气氛(如真空或惰性气体)中进行,以防止氧化或其他不利反应。

### 5. **接头性能要求高**

- **机械性能**:接头需要具备足够的强度、韧性和抗疲劳性能,以满足实际应用需求。

- **热性能**:接头应具有良好的热稳定性,能够在高温环境下保持性能。

- **耐腐蚀性**:接头应具备良好的耐腐蚀性,特别是在恶劣环境中使用时。

### 6. **应用领域广泛**

- ****:用于制造耐高温、耐腐蚀的发动机部件。

- **电子行业**:用于制造电子封装、传感器等精密部件。

- **能源领域**:用于制造燃料电池、核反应堆部件等。

### 7. **挑战与研究方向**

- **界面反应控制**:如何有效控制陶瓷与金属界面反应,减少脆性相的形成。

- **新型焊接材料**:开发新型钎料和中间层材料,以提高焊接接头的性能。

- **焊接技术**:探索新的焊接技术,如电子束焊接、等离子焊接等,以提高焊接质量和效率。

总之,陶瓷与金属焊接加工是一项技术复杂、要求严格的工艺,需要综合考虑材料特性、焊接方法、接头设计和工艺参数等多个因素,以实现高性能的焊接接头。

m.fenghua.b2b168.com