cnc塑胶零件服务

CNC五轴加工是一种的数控加工技术,具有以下特点:

### 1. **高精度和复杂形状加工能力**

- 五轴加工可以在一次装夹中完成复杂曲面的加工,减少了多次装夹带来的误差,提高了加工精度。

- 适用于、汽车、模具等领域的高精度零件制造。

### 2. **多轴联动**

- 五轴机床可以实现X、Y、Z三个线性轴以及两个旋转轴(A、B或C轴)的联动,使能够从角度接近工件。

- 这种联动能力可以加工出传统三轴机床无法完成的复杂几何形状。

### 3. **减少装夹次数**

- 传统加工中,复杂零件可能需要多次装夹,而五轴加工可以在一次装夹中完成多个面的加工,提高了效率并减少了误差。

### 4. **提高加工效率**

- 通过优化路径,五轴加工可以减少空走时间,同时使用更短的,提高切削速度和稳定性。

- 适用于大批量生产和率加工需求。

### 5. **的表面质量**

- 五轴加工可以通过调整角度,使切削力更均匀分布,减少振动和磨损,从而获得的表面质量。

### 6. **适用材料广泛**

- 五轴加工可以处理多种材料,包括金属、塑料、复合材料等,适用于不业的加工需求。

### 7. **高灵活性和适应性**

- 五轴加工适用于多种复杂零件,如叶轮、涡轮叶片、模具等,具有高度的灵活性和适应性。

### 8. **高成本和技术要求**

- 五轴机床价格较高,同时对操作人员的技术要求也较高,需要具备的编程和操作能力。

### 9. **优化的路径**

- 五轴加工可以通过优化路径,减少干涉和碰撞风险,提高加工安全性。

### 10. **广泛应用领域**

- 五轴加工在、器械、能源、汽车等制造领域有广泛应用,是复杂零件加工的重要技术手段。

总之,CNC五轴加工以其高精度、率和高灵活性,成为现代制造业中的技术。

电器外壳加工具有以下几个显著特点:

### 1. **材料多样性**

- 电器外壳通常采用多种材料,如塑料、金属(如铝合金、不锈钢)、复合材料等。不同材料需要采用不同的加工工艺,如注塑、冲压、压铸、CNC加工等。

### 2. **高精度要求**

- 电器外壳需要与内部元器件紧密配合,因此对尺寸精度、表面光洁度和形状公差要求较高。加工过程中需使用高精度设备和技术,确保外壳的尺寸和形状符合设计要求。

### 3. **表面处理工艺**

- 电器外壳通常需要进行表面处理,如喷涂、电镀、阳氧化、拉丝等,以提高外观质感、耐腐蚀性和耐磨性。表面处理工艺的选择需根据材料和应用场景确定。

### 4. **功能性设计**

- 电器外壳不仅是保护内部元器件的结构件,还需具备散热、防水、防尘、抗电磁干扰等功能。加工过程中需考虑这些功能需求,例如设计散热孔、密封结构等。

### 5. **批量生产与定制化并存**

- 一些电器外壳需要大批量生产(如家用电器),采用注塑、冲压等工艺;而一些或特殊用途的电器外壳则需要小批量或定制化生产,采用CNC加工或3D打印等技术。

### 6. **环保与安全要求**

- 电器外壳材料需符合环保标准(如RoHS、REACH等),同时需具备阻燃、绝缘等安全性能。加工过程中需严格控制材料选择和工艺参数。

### 7. **复杂结构设计**

- 现代电器外壳设计往往较为复杂,可能包含曲面、薄壁、镂空等结构。这对加工工艺提出了更高要求,需要使用的加工设备和工艺(如多轴CNC、激光切割等)。

### 8. **成本控制**

- 电器外壳加工需在的前提下控制成本。通过优化设计、选择合适材料和工艺,以及提高生产效率,可以降低加工成本。

### 9. **快速迭代**

- 电器产品更新换代速度快,外壳设计需要快速响应市场需求。加工企业需具备快速打样和小批量生产能力,以满足客户需求。

### 10. **质量检测严格**

- 电器外壳需经过严格的质量检测,包括尺寸检测、强度测试、表面处理效果检测等,以确保产品符合标准和使用要求。

总之,电器外壳加工是一个涉及材料、工艺、设计和质量控制的综合过程,需要结合具体需求选择合适的技术和方法。

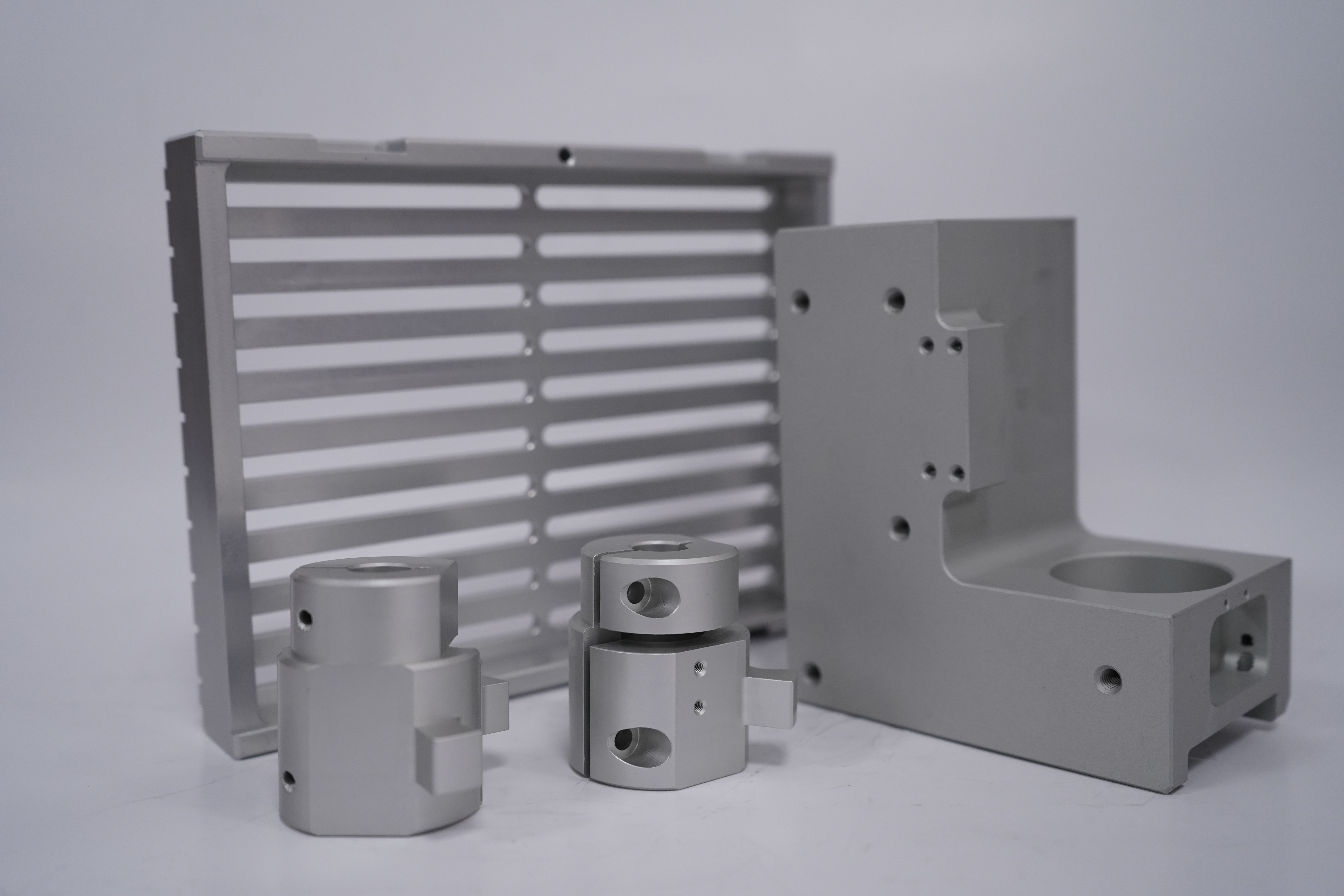

铝合金CNC加工具有以下特点:

### 1. **高精度**

- CNC加工可以实现高的精度,通常可达±mm甚至更高,适合对尺寸要求严格的零件加工。

### 2. **表面质量好**

- 铝合金材料易于切削,CNC加工后表面光滑,无需额外处理即可达到较好的表面光洁度。

### 3. **加工效率高**

- CNC机床可以实现自动化加工,一次装夹完成多道工序,减少人工干预,提高生产效率。

### 4. **材料利用率高**

- CNC加工采用切削方式,可以根据设计需求去除材料,减少浪费,提高材料利用率。

### 5. **适应性强**

- 适用于复杂形状的加工,包括曲面、孔洞、螺纹等,能够满足多样化的设计需求。

### 6. **加工稳定性好**

- CNC机床由程序控制,加工过程稳定,避免了人为误差,保证了零件的一致性。

### 7. **铝合金特性优势**

- 铝合金具有轻质、高强度、耐腐蚀等特性,适合制造、汽车、电子等领域的零部件。

- 铝合金切削性能好,磨损小,延长了寿命。

### 8. **可加工复杂结构**

- CNC加工可以完成传统加工难以实现的复杂结构,如薄壁件、深腔件等。

### 9. **灵活性高**

- 通过修改程序即可调整加工参数,适应不同形状和尺寸的零件加工需求。

### 10. **环保性**

- CNC加工过程中产生的废料少,且铝合金可回收利用,。

总之,铝合金CNC加工以其高精度、率和高灵活性,成为现代制造业中广泛应用的技术。

机床零件加工的特点主要体现在以下几个方面:

1. **高精度要求**:机床零件通常用于高精度的机械设备中,因此加工过程中对尺寸精度、形状精度和位置精度的要求高。公差范围通常较小,以确保零件的互换性和设备的整体性能。

2. **复杂几何形状**:机床零件往往具有复杂的几何形状,如曲面、孔、槽、螺纹等。加工过程中需要使用多种加工方法(如车削、铣削、磨削、钻削等)和夹具来确保形状的准确性。

3. **高表面质量**:机床零件的表面粗糙度要求较高,以确保零件的耐磨性、耐腐蚀性和配合精度。通常需要通过精加工或表面处理(如研磨、抛光、热处理等)来达到所需的表面质量。

4. **材料多样性**:机床零件加工涉及多种材料,包括碳钢、合金钢、不锈钢、铸铁、铝合金、铜合金等。不同材料的加工性能和切削参数各不相同,因此需要根据材料特性选择合适的和加工工艺。

5. **大批量生产与单件小批量生产并存**:机床零件加工既有大批量生产的情况,如标准件、通用件的生产,也有单件小批量生产的情况,如定制化或特殊用途的零件。不同的生产规模对加工工艺、设备和生产组织有不同的要求。

6. **工艺复杂、工序多**:机床零件的加工通常需要经过多道工序,包括粗加工、半精加工、精加工、热处理、表面处理等。每道工序都需要严格控制,以确保终零件的质量。

7. **设备和工装夹具的使用**:为了提高加工效率和精度,机床零件加工中常使用机床、数控机床以及的工装夹具。这些设备和夹具能够提高加工的稳定性和一致性。

8. **高自动化程度**:随着数控技术(CNC)的发展,机床零件加工越来越多地采用数控机床和自动化生产线,以提高加工精度、效率和一致性,减少人为误差。

9. **严格的质量控制**:机床零件加工过程中需要进行严格的质量控制,包括尺寸检测、形状检测、表面粗糙度检测、材料性能检测等。通常使用三坐标测量机、投影仪、粗糙度仪等精密测量设备进行检测。

10. **长生产周期**:由于机床零件的加工工艺复杂、工序多,且需要进行多次检测和验证,因此生产周期相对较长。特别是在高精度零件的加工中,可能需要反复调整和修正。

总的来说,机床零件加工具有高精度、高复杂性、高表面质量要求等特点,需要综合运用多种加工技术和设备,并进行严格的质量控制,以确保零件的性能和使用寿命。

五轴精密加工是一种的制造技术,具有以下显著特点:

1. **高精度**:五轴加工可以实现复杂几何形状的高精度加工,适用于、设备等高精度要求的领域。

2. **复杂形状加工**:五轴机床可以在多个方向上进行加工,能够处理复杂的曲面和形状,减少加工步骤和装夹次数。

3. **率**:通过一次装夹完成多个面的加工,减少工件搬运和重新定位的时间,提高生产效率。

4. **减少装夹次数**:五轴加工可以在一次装夹中完成多个面的加工,减少装夹次数,降低误差累积。

5. **量表面处理**:五轴加工可以实现的路径控制,获得更量的表面光洁度。

6. **寿命延长**:通过优化路径和减少切削力,五轴加工可以延长的使用寿命,降低加工成本。

7. **适应性强**:五轴加工适用于多种材料,包括金属、塑料、复合材料等,应用范围广泛。

8. **减少废料**:通过的加工路径和优化切削参数,五轴加工可以减少材料浪费,提高材料利用率。

9. **自动化程度高**:五轴加工通常与CAD/CAM软件结合,实现高度自动化的加工过程,减少人为误差。

10. **多功能性**:五轴机床可以执行多种加工操作,如铣削、钻孔、镗孔、攻丝等,功能多样。

这些特点使得五轴精密加工在现代制造业中占据重要地位,尤其是在需要高精度和复杂形状加工的行业中。

铝合金壳体加工具有以下特点:

1. **轻质高强**:铝合金的密度较低,但强度较高,使得壳体在保证强度的同时减轻了重量,适用于需要轻量化的应用场景,如、汽车制造等。

2. **良好的可加工性**:铝合金具有良好的切削性能,易于进行车削、铣削、钻孔、冲压等加工操作,能够实现复杂形状和高精度的加工。

3. **耐腐蚀性**:铝合金表面会形成一层致密的氧化膜,具有较好的耐腐蚀性,尤其是在经过阳氧化处理后,耐腐蚀性能进一步提升。

4. **导热性和导电性**:铝合金具有良好的导热性和导电性,适用于需要散热或导电的壳体应用,如电子设备、散热器等。

5. **表面处理多样**:铝合金壳体可以通过阳氧化、电泳涂装、喷砂、抛光等多种表面处理工艺,提升外观质量和功能性,如增强耐磨性、耐腐蚀性等。

6. **环保可回收**:铝合金是一种可回收材料,加工过程中产生的废料可以回收再利用,。

7. **成本效益**:虽然铝合金的原材料成本较高,但由于其加工性能好、生产效率高,总体加工成本相对较低,具有较高的性价比。

8. **尺寸稳定性**:铝合金在加工过程中变形较小,尺寸稳定性较好,能够保证壳体的精度和一致性。

9. **焊接性能**:铝合金具有良好的焊接性能,可以通过氩弧焊、激光焊等方式进行焊接,适用于需要拼接或组装的壳体结构。

10. **美观性**:铝合金壳体经过表面处理后,外观光滑、质感好,能够满足产品的美学要求。

总的来说,铝合金壳体加工具有轻质、高强、耐腐蚀、易加工等优点,广泛应用于多个行业。

m.fenghua.b2b168.com